選料→開坯料→圓弧板坯料切割→圓弧板坯料加固→圓弧板坯料排板、編號→圓(yuán)弧板(bǎn)坯料分件→檢驗→編程→程序模擬→定位模製(zhì)作→找零點→坯料(liào)裝料→機床調試→零點設置→試加工(gōng)→檢驗→批量造型→卸料→檢驗

雕刻機(jī)加工彎(wān)位線條具體加工工藝:

1、選料

按生產加工單上的選料要求(qiú)選擇(zé)荒料(liào)。注意材料的顏色、紋理要求,盡量避開材料裂紋,特別是白色石材裂紋必須避(bì)開。

2、開圓弧板坯料

圓弧板造(zào)型所用的坯料應符合以下技術要求:高度方(fāng)向要求加加(jiā)工餘量30~40㎜,弦長(zhǎng)方向的加(jiā)工餘量也為30~40㎜,高度方向的兩個端麵必須修(xiū)切平整,便於嚴格準確地對標準模板。

3、圓弧板坯料切割

按圓弧板的加工工藝(yì)用電腦金(jīn)剛石串珠繩鋸或水刀機(jī)切割圓弧板,並按切(qiē)割順序編號。立(lì)彎位線條在(zài)厚度方向加(jiā)5mm的加工餘量;平彎(wān)線條在高度方向依據合料的數量加餘量。雕刻(kè)機具有切割功能。如果待加(jiā)工的彎位線條厚度小於40mm,可以由雕刻機在加(jiā)工(gōng)彎(wān)位線(xiàn)條(tiáo)時直接切割下來(lái)。

4、圓弧板坯料加固

對存在裂紋的圓弧板坯料用纖維網和膠、鋼(gāng)筋對圓弧板加固(gù)。

5、圓弧板坯料排板、編號

為..加工出來的彎位線條相鄰的線條顏色(sè)、紋理(lǐ)的基本一致,切割出來的圓弧板坯料按旋轉樓梯排版圖排板(bǎn),編號,並將編(biān)號寫在坯料上。

6、圓弧(hú)坯料(liào)分件

按旋轉樓梯生產加工單上的平麵圖或立麵對對彎位線條圓弧板坯料分(fèn)件,並對分件下來的料編號。

7、檢驗

檢驗分好的彎位(wèi)線條坯料弦長、厚度、高度及表麵的質量。

8、編程

按彎位線條(tiáo)大樣圖用精雕編程軟件繪圖,並將圖形轉化成程序。

9、程序模擬(nǐ)

利(lì)用軟件中的程序模擬檢驗程序正確性。

10、定位模製作

在加工中心(xīn)上(shàng)製作裝夾坯料的定位靠模。

11、找零點

斷點後,重新啟動機器,務必進行回零工作,否則,機器不能運行。

12、坯料(liào)裝料(liào)

將彎位線條坯料裝夾到加工中(zhōng)心上,並固定。裝料時要對照生產加工單的拚接關係(xì)圖(tú)放置待造型的坯(pī)料,注意(yì)放置麵的方向。放置錯了,造型出來的彎位線條紋理方向就反(fǎn)了。

13、換刀

手動換刀,鬆開鑽夾頭,取下刀具,換上需要的刀具,然(rán)後擰緊鑽夾頭鎖緊(jǐn)刀具。

14、機床調試

① 檢驗水電氣是否正常;

② 啟動雕刻機(jī)空運幾(jǐ)分鍾檢(jiǎn)測機床是否有(yǒu)故障;

③ 給雕刻機加油,潤滑雕刻機各運(yùn)行機構(gòu);

④放去空氣壓(yā)縮機裏的水氣;

15、零點設置

設置待加工的工件原點(diǎn)。

16、對刀

對刀點一般為(wéi)加(jiā)工零點。對Z點(diǎn)時,通常抬高1mm,留1mm的加工餘量。

17、試(shì)加工

在批量加工彎位線條(tiáo)前先試加工1件,加工合格(gé)後再(zài)批量(liàng)加工。

18、檢驗

對試(shì)加工(gōng)好的彎位線條用標準模板檢驗。

19、批量造型

試加工好的彎位線條檢(jiǎn)驗合格後(hòu),可以批量造型。每加工好1件(jiàn)用標準模(mó)板檢驗加工好的彎位線條。

20、卸(xiè)料

將加工好的彎位線條從雕刻機上取下來放置在L型架上或托盤上。

21、檢驗(yàn)

對加工好的彎(wān)位線條用標準模(mó)板檢驗兩端的形狀,檢驗偏差在(zài)±1mm內;檢驗(yàn)彎位線條的尺寸,檢驗偏差在1mm內;用各造型台階段的圓弧模板檢驗圓弧度;目測圓弧造型的圓滑度;用遊標卡檢測造型的深度是否達到(dào)加工要求。

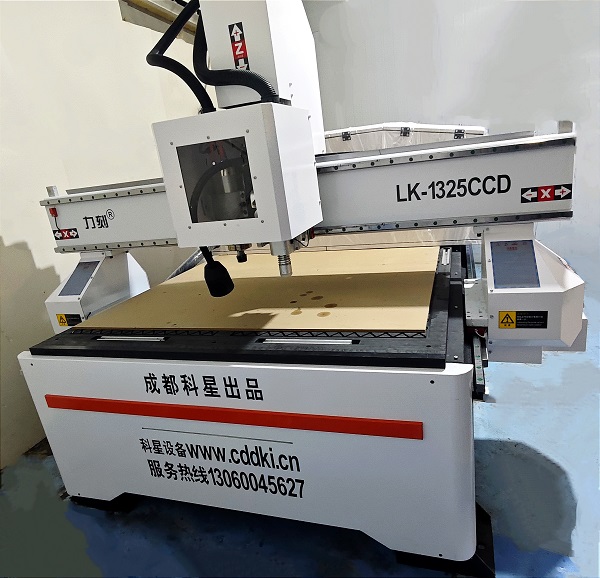

成(chéng)都市(shì)亚洲精品卡2卡3卡4卡5卡区廣(guǎng)告設備(bèi)是一家從事與成都石材雕刻機、木工雕刻機、廣告雕刻機、激光雕刻機等(děng)係列產品的生產銷售與技術支持為一體的廠家。如有需要,歡迎來電谘詢!

當前位置:

當前位置: